為什么輪胎的側面會有橡膠毛?

圖片:Pexels / CC0

謝頂用

謝頂用

謝頂用

謝頂用

輪胎當作型之后需要放到硫化機內進行“蒸煮”,把生米煮當作熟飯,具體操作是胎面靠到模具斑紋塊上,內部利用膠囊頂住,將輪胎壓緊。

“蒸煮”過程中,輪胎內部的氣泡因為橡膠的流動和擠壓會跑出來,這些空氣需要排出,安放輪胎時,輪胎與模具之間的空氣也需要排出。

若是這些空氣不排出,就會占有橡膠的位置,造當作輪胎概況的缺陷,好比概況缺膠。

若是橡膠內部的空氣未排出,則會造當作輪胎氣泡,這些氣泡分為顯性和隱性的,顯性的在外不雅檢測過程中會被判廢,隱性的可以經由過程無損檢測查出來,但不是所有的輪胎都做無損檢測,沒檢測出來的就會流入到用戶手中。

為了排出模具中的空氣,傳統模具上都設有排氣系統,而所謂的排氣系統,就是模具型腔與外界聯通的排氣孔,直徑不小于 0.6mm,所以硫化(蒸煮)過程中胎坯膠料就會經由過程排氣孔流出形當作巨細一致、密密麻麻的膠須,為了美不雅,輪胎入庫前會將膠須剪失落,但一般只剪胎面的膠須,而不處置胎側的。

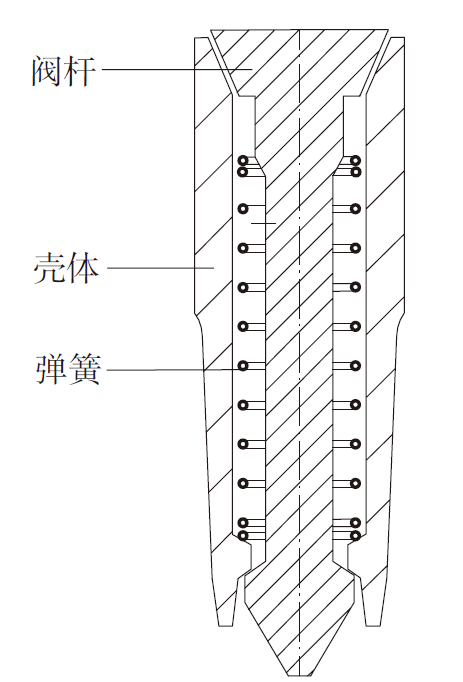

上面這種華侈膠料、人力,所以此刻良多輪胎硫化過程中會利用彈簧氣孔套,如下圖所示,在彈簧的感化下,閥桿與殼體之間有間隙,空氣可以排出,空氣排完后,膠料會頂住壓緊閥桿,消弭間隙,防止膠料從間隙中溢出。

這種就會比力好了,美不雅且無需剪“小辮子”,不外這種也出缺點的......

你們有機遇可以看看亞洲 F3 的輪胎,上面就是沒有“小辮子”的......

- 發表于 2019-05-08 22:14

- 閱讀 ( 1029 )

- 分類:其他類型

你可能感興趣的文章

- 峨眉山二日游住宿攻略 782 瀏覽

- 愛情海報設計 1162 瀏覽

- 辦公桌圖標設計 885 瀏覽

- 大巴車圖片設計 849 瀏覽

- 用python語言讓除法計算結果精確到指定位數 1179 瀏覽

- word中怎么把上下結構的公式弄成只用一行顯示 1280 瀏覽

- win10系統如何入進安全模式 944 瀏覽

- 字符串的切片與索引操作在Python中怎樣實現 908 瀏覽

- 學習強國使用APP掃描登陸電腦板的方法 1145 瀏覽

- WPS表格如何將復選框涂成黑色 1589 瀏覽

- word怎么調出和使用墨跡公式手動輸入表達式 1259 瀏覽

- GOOGLE EARTH怎么樣添加某個區域的邊框 1021 瀏覽

- cdr如何制作生肖龍圖標 960 瀏覽

- 使用Windows PowerShell修復Windows10系統 2113 瀏覽

- MATLAB 2019a 下載及安裝(Linux、視頻、詳細) 1139 瀏覽

- 翻譯軟件有道詞典怎么使用 905 瀏覽

- ps怎么把形狀變為選區 2237 瀏覽

- 設置Word目錄一級標題為黑體,其余用宋體 3662 瀏覽

- 3Dmax如何制作格柵 1923 瀏覽

- arctime怎么解決字幕淡入淡出 3988 瀏覽

- WPS表格如何改變圖片背景底色 1696 瀏覽

- 3Dmax如何制作現代廣告招牌 1004 瀏覽

- Mac 火螢視頻桌面怎么設置開機啟動自啟動 1471 瀏覽

- 玩游戲不流暢、卡幀、掉幀該怎么辦 759 瀏覽

- 怎么在Origin里進行非線性擬合 1480 瀏覽

- 愛不易插件怎么卸載 7440 瀏覽

- windows云主機怎么安裝云幫手 898 瀏覽

- 怎么在Origin里進行多項式擬合 1482 瀏覽

- 如何設定Win7筆記本使用電池時30分鐘后睡眠 869 瀏覽

- 照片人像輪廓帶虛線怎么加的 1843 瀏覽

相關問題

0 條評論

請先 登錄 后評論

admin

0 篇文章

作家榜 ?

-

xiaonan123

189 文章

xiaonan123

189 文章

-

湯依妹兒

97 文章

湯依妹兒

97 文章

-

luogf229

46 文章

luogf229

46 文章

-

jy02406749

45 文章

jy02406749

45 文章

-

小凡

34 文章

小凡

34 文章

-

Daisy萌

32 文章

Daisy萌

32 文章

-

我的QQ3117863681

24 文章

我的QQ3117863681

24 文章

-

華志健

23 文章

華志健

23 文章

推薦文章

- 如何給圖片添加箭頭

- 如何使用WPS表格計算立方數

- Mac版vivaldi瀏覽器怎么更改下載文件夾路徑

- win7電腦怎么查看無線網密碼

- excel怎么提取出括號內的數字

- 巧用“編號”功能輸入帶圈文字

- Arcgis中將jpg刪格數據矢量化為shp

- excel負數怎么設置自動用紅色以外的顏色來顯示

- PPT中如何使用排練計時

- ps入門基礎篇 識別常用工作區

- Python中怎樣用函數實現數組的倒序輸出

- WPS文字如何制作簽名的手寫效果

- 如何深度合并Smart3D輸出的多個批次3mx

- mac下如何為網頁在桌面創建快捷方式

- 怎么在Origin里添加特殊符號

- PPT中用圖片填充藝術字

- math函數在Python中的用法

- excel怎么為合并后不同大小單元格快速填充序號

- Oracle服務器主機更改IP地址后連接不上怎么辦

- 解決球體、圓柱在細分時頂面出現褶皺的問題

- 攝像頭離線怎么連接

- 如何在WPS文檔中輸入電子印章

- 抖音怎么切換賬號,抖音怎么退出

- 3Dmax如何制作木雕

- 如何設置微信朋友圈最近一月可見天數

- WPS表格如何圈出前三名的數據

- 今日頭條怎么不讓認識的人看到我

- 蘋果Mac版Excel2016如何設置默認預設字體和字號

- 漢字百度手機查找的方法

- Win7怎樣使用任務管理器解決電腦黑屏